医疗设备零件具有精度要求高(多为微米级)、品种规格繁杂、订单批量小(单批次50-500件为主)、质量管控严苛(符合ISO 13485医疗质量管理体系)、交货周期紧等核心特点,传统刚性生产模式(专用设备、固定生产线)存在换型时间长、设备利用率低、生产成本高、响应速度慢等痛点,难以适配医疗设备行业“多品种迭代快、小批量个性化”的加工需求。柔性生产作为一种能够快速响应产品品种、批量变化,实现多品种高效协同加工的生产模式,通过设备柔性、工艺柔性、管理柔性的协同优化,可有效解决小批量、多品种医疗设备零件加工的核心瓶颈。本文结合医疗设备零件加工的特殊性,制定一套针对性的柔性生产方案,兼顾加工精度、生产效率与质量管控,为医疗设备零部件加工企业提供实践指导。

本柔性生产方案的核心目标的是:以“快速换型、高效协同、精准管控”为导向,实现小批量、多品种医疗设备零件的低成本、高精度加工,缩短交货周期(较传统生产模式缩短30%以上),提升设备利用率(从传统的40%-50%提升至70%以上),确保零件加工合格率达到99.5%以上,同时满足医疗行业严苛的质量追溯要求,适配订单的动态变化,提升企业市场响应能力。方案整体围绕“设备柔性配置、工艺柔性优化、数字化协同管控、质量全流程追溯”四大核心维度展开,结合医疗设备零件(如手术器械零件、影像设备核心零件、体外诊断设备精密零件等)的加工特性,实现生产全流程的柔性适配。

设备柔性配置是柔性生产的基础,核心是打破传统专用设备的局限性,构建“模块化、可重构、多适配”的柔性加工单元,实现一台设备、一个单元可完成多种零件的多道工序加工,减少设备投入,缩短换型时间。结合医疗设备零件的加工类型(切削、磨削、钻孔、抛光等),设备配置遵循“通用化+专用化+智能化”的原则,避免单一设备仅适配单一品种零件。

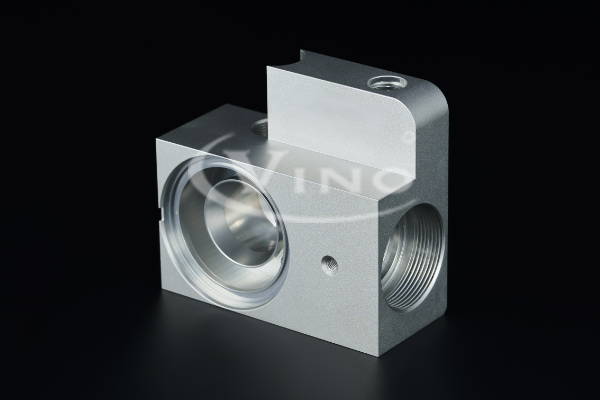

首先,核心加工设备选用多功能智能化设备,替代传统专用设备。针对精密切削类零件(如不锈钢手术钳、钛合金植入器械零件),配置五轴联动加工中心、柔性数控车床等通用智能化设备,这类设备可通过程序切换,快速适配不同品种、不同型面的零件加工,无需更换专用工装,换型时间控制在30分钟以内(传统刚性设备换型需2-4小时);针对高精度磨削类零件(如影像设备镜头座、传感器外壳),选用柔性磨床,配备可快速更换的砂轮模块和自适应磨削系统,适配不同材质(不锈钢、铝合金、钛合金)、不同精度要求的零件磨削加工;针对小型精密零件(如体外诊断设备的微通道零件),配置柔性微型加工单元,集成切削、钻孔、抛光等多道工序,实现“一次装夹、多序完成”,减少装夹误差,提升加工精度。

其次,构建柔性工装夹具系统,解决多品种零件的装夹难题。医疗设备零件型面复杂、规格多样,传统专用夹具适配性差、换型繁琐,因此采用“模块化夹具+真空吸附装夹+柔性定位”的组合方式。模块化夹具选用标准化、可拼接的夹具组件,根据不同零件的型面的和尺寸,快速拼接成适配的装夹夹具,无需重新设计制作专用夹具,降低夹具成本,缩短换型周期;对于薄型、易变形的医疗零件(如超声设备的柔性探头外壳),采用真空吸附装夹,避免夹紧力过大导致的零件变形,确保加工精度;对于不规则型面零件,采用柔性定位装置(如自适应定位销、柔性卡爪),实现零件的快速精准定位,提升装夹效率。

最后,配置柔性输送与仓储系统,实现物料的高效协同流转。采用AGV自动导引车替代传统人工输送,通过数字化调度系统,实现零件毛坯、半成品、成品在不同加工单元之间的自动输送,适配多品种零件的混合输送需求;建立智能化立体仓库,采用条码或RFID标签标识不同品种、不同批次的零件及物料(刀具、工装、辅料),实现物料的精准存储、快速调取,避免物料混淆,同时通过系统联动,根据生产计划自动调配物料,确保生产连续进行,减少停工待料时间。

工艺柔性优化是提升柔性生产效率、保障加工精度的核心,核心是打破传统固定工艺的局限性,实现工艺路线的快速切换、工序的灵活组合,适配不同品种零件的加工需求,同时优化加工参数,兼顾精度与效率。结合医疗设备零件的加工精度要求和材质特性(多为不锈钢、钛合金、医用高分子材料),工艺柔性优化主要从工艺路线模块化、加工参数自适应、换型工艺标准化三个方面展开。

工艺路线模块化是实现多品种快速切换的关键。针对医疗设备零件的共性加工工序(如粗加工、精加工、抛光、清洗),将其拆解为标准化的工艺模块,每个模块对应固定的加工流程、加工参数范围和质量标准;针对不同品种零件的个性化工序(如特殊型面切削、微孔加工),单独设计专属工艺子模块,与标准化模块进行灵活组合,形成不同零件的完整加工工艺路线。例如,手术器械中的剪刀零件和镊子零件,可共用“粗加工-精加工-清洗”的标准化模块,再分别搭配“剪刀刃口磨削”“镊子头部抛光”的专属子模块,实现工艺路线的快速切换,无需重新设计整个工艺流程,缩短工艺准备时间。

加工参数自适应优化,兼顾多品种零件的精度与效率。医疗设备零件材质多样、精度要求不同,同一设备加工不同品种零件时,需快速调整加工参数(切削速度、进给量、背吃刀量、磨削压力等),传统人工调整方式效率低、误差大。因此,引入自适应加工系统,结合零件材质、型面复杂度、精度要求,建立加工参数数据库,存储不同品种零件的最优加工参数;加工过程中,系统通过传感器实时监测切削力、切削温度、刀具磨损等参数,自动调整加工参数,避免因参数不合理导致的零件精度不合格、刀具磨损过快等问题,同时确保不同品种零件加工的稳定性。例如,加工钛合金植入零件时,系统自动匹配低速、小进给量的加工参数,避免加工过程中出现零件变形、粘刀;加工铝合金影像设备零件时,自动切换高速、高效的加工参数,提升生产效率。

换型工艺标准化,缩短换型时间,提升生产连续性。针对多品种切换过程中的工艺调整、工装更换、程序调用等关键环节,制定标准化的换型流程(SOP),明确换型步骤、操作规范、时间节点和责任人,将换型过程拆解为“程序调取、工装更换、参数校准、试切检测”四个标准化步骤,每个步骤设定明确的时间限制(如工装更换不超过15分钟)。同时,采用“并行换型”模式,即在当前批次零件加工末期,提前完成下一批次零件的工艺准备、工装调试和程序调取,待当前批次加工完成后,可立即启动下一批次加工,最大限度缩短换型间隙,提升生产连续性。此外,定期对操作人员进行换型工艺培训,确保操作人员熟练掌握标准化换型流程,提升换型效率和准确性。

数字化协同管控是柔性生产高效运行的保障,核心是通过数字化系统,实现生产计划、设备运行、物料管理、工序衔接的全流程协同,打破信息孤岛,提升生产管控的精准度和响应速度,适配小批量、多品种订单的动态变化。结合医疗设备零件加工的质量管控要求,构建“数字化生产管理平台”,整合ERP(企业资源计划)、MES(制造执行系统)、CNC(数控系统)、QMS(质量管理系统)四大核心系统,实现全流程数字化协同。

在生产计划管控方面,依托ERP系统接收订单信息,根据订单批量、品种规格、交货周期,自动分解生产任务,合理分配至各个柔性加工单元,实现“多品种订单并行生产”;MES系统实时接收生产任务,动态调度生产资源(设备、物料、人员),实时监控各工序的加工进度、设备运行状态,当出现订单变更、设备故障、物料短缺等异常情况时,系统自动发出预警,并快速调整生产计划,确保生产有序进行。例如,当新增一个小批量特殊零件订单时,系统可快速调整现有生产计划,在不影响原有订单进度的前提下,将任务分配至空闲的柔性加工单元,实现快速响应。

在设备运行管控方面,通过MES系统与CNC系统的联动,实时采集各柔性加工单元的设备运行参数(转速、进给量、运行时间)、故障信息,建立设备运行台账,实现设备状态的实时监控和预警;同时,通过系统对设备进行预防性维护计划,根据设备运行时间、磨损情况,自动提醒维护人员进行维护,减少设备故障停机时间,提升设备利用率。此外,系统可自动统计设备的加工效率、负荷率,为设备优化配置提供数据支撑。

在物料与工序协同方面,通过数字化系统实现物料需求与生产计划的精准匹配,根据生产进度自动生成物料需求计划,智能化立体仓库根据需求自动调取物料,AGV系统实现物料的自动输送,确保物料及时供应;同时,系统实时跟踪每个零件的加工工序,记录各工序的加工人员、加工时间、加工参数、检测结果,实现工序之间的无缝衔接,避免出现工序遗漏、零件混淆等问题,确保生产流程的顺畅高效。

质量全流程追溯是医疗设备零件加工的核心要求,也是柔性生产方案的重要组成部分。医疗设备零件直接关系到患者的生命安全,需严格遵循ISO 13485医疗质量管理体系,实现从物料入场到成品出厂的全流程质量追溯。在柔性生产方案中,将质量管控融入生产全流程,通过数字化系统实现质量数据的实时采集、分析、追溯,确保零件质量可控。

首先,物料入场管控,对采购的毛坯、刀具、辅料等物料进行严格检测,核对物料规格、材质、批次信息,将检测结果录入QMS系统,不合格物料严禁入场;同时,为每批次物料分配唯一的追溯码,绑定物料信息,实现物料来源可追溯。其次,工序检测管控,在每个加工工序末端设置检测节点,采用高精度检测设备(三坐标测量机、激光测量仪、轮廓仪等)对零件的尺寸、精度、表面质量进行检测,将检测数据实时录入系统,与预设的质量标准进行对比,不合格零件立即暂停加工,分析原因并进行返工或报废处理,确保每道工序的加工质量。

再次,成品终检管控,成品零件完成所有工序加工后,进行全面的终检,包括尺寸精度、形位公差、表面粗糙度、材质性能等各项指标的检测,终检合格后,方可录入系统,生成成品追溯码(绑定零件加工全流程信息,包括物料信息、加工工序、检测数据、操作人员等);不合格成品严禁出厂,确保交付的零件全部符合质量要求。最后,质量追溯实现,通过数字化系统,输入零件追溯码,可快速查询零件的全流程信息(物料来源、加工参数、检测结果、交货信息等),一旦出现质量问题,可快速定位问题环节,追溯问题根源,及时采取整改措施,同时为质量改进提供数据支撑。

此外,人员柔性管理是柔性生产方案落地的重要保障。小批量、多品种生产模式对操作人员的技能要求更高,需培养“一专多能”的柔性操作人员,确保操作人员能够熟练掌握多种设备的操作、多种零件的加工工艺和检测方法。企业可建立常态化的培训体系,定期开展设备操作、工艺优化、质量管控、数字化系统操作等方面的培训,提升操作人员的综合技能;同时,建立灵活的人员调度机制,根据生产任务的变化,合理调配操作人员,实现人员与生产任务的最优匹配,提升生产效率。

方案实施效果与保障措施:本柔性生产方案实施后,可有效解决小批量、多品种医疗设备零件加工的核心痛点,实现三大核心提升:一是响应速度提升,订单交付周期较传统生产模式缩短30%-40%,能够快速适配订单品种、批量的动态变化;二是生产效率提升,设备利用率从40%-50%提升至70%以上,单位时间内可完成多种零件的加工,生产成本降低20%-25%;三是质量管控提升,零件加工合格率达到99.5%以上,实现全流程质量追溯,符合医疗行业ISO 13485体系要求。

为确保方案顺利落地,需建立完善的保障措施:一是技术保障,组建专业的技术团队,负责设备调试、工艺优化、数字化系统运维,及时解决方案实施过程中的技术难题;二是资金保障,合理投入设备升级、数字化系统建设、人员培训等资金,确保柔性生产所需的设备、系统、人员全部到位;三是管理保障,完善企业的管理制度,建立与柔性生产相适配的绩效考核机制(如设备利用率、换型效率、质量合格率等考核指标),激发员工的积极性和主动性;四是合规保障,严格遵循医疗行业相关标准和ISO 13485医疗质量管理体系,确保生产全流程合规,零件质量符合医疗设备使用要求。

结语:小批量、多品种医疗设备零件加工的核心痛点在于“品种多、批量小、精度高、响应快”,传统刚性生产模式已难以适配行业发展需求。柔性生产方案通过设备柔性配置、工艺柔性优化、数字化协同管控、质量全流程追溯的协同发力,打破了传统生产模式的局限性,实现了多品种零件的高效、精准、低成本加工,既能满足医疗设备行业严苛的质量要求和交货周期,又能提升企业的设备利用率、市场响应能力和核心竞争力。未来,随着智能化技术、数字化技术的持续升级,可进一步优化柔性生产方案,融入AI自适应加工、数字孪生等新技术,实现生产全流程的智能化柔性管控,推动医疗设备零部件加工行业向高效化、精准化、柔性化方向高质量发展。