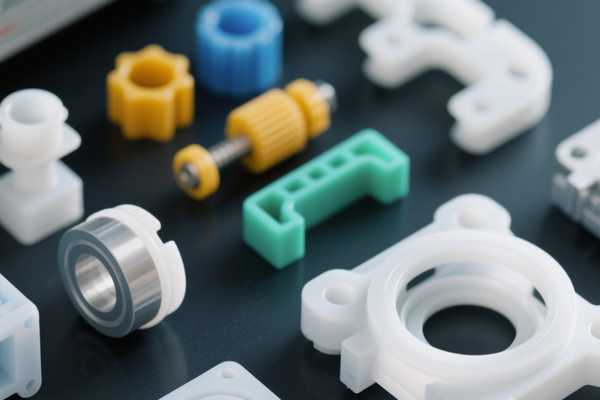

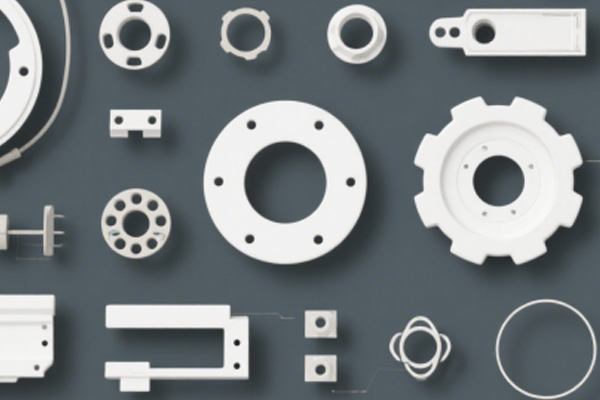

医疗设备零件作为诊疗、康复、急救等医疗环节的核心组成部分,其加工精度直接决定医疗设备的运行稳定性、诊疗准确性与患者使用安全性。与普通机械零件相比,医疗设备零件(如手术器械配件、影像设备核心零件、植入式零件等)具有结构复杂、尺寸精细、材质特殊等特点,对尺寸公差和形位精度的要求远超常规标准——部分精密零件的尺寸公差需控制在±0.001mm以内,形位公差(平行度、垂直度、圆跳动等)需达到IT5-IT7级,任何微小的精度偏差都可能导致设备故障、诊疗失误,甚至危及患者生命。因此,探索科学有效的尺寸公差控制方法与形位精度优化路径,成为医疗设备零件加工行业高质量发展的核心课题。

尺寸公差控制是医疗设备零件加工的基础前提,其核心是通过全流程管控,将零件实际尺寸严格限定在设计允许的偏差范围内,兼顾加工可行性与精度稳定性。医疗设备零件尺寸公差要求严苛,且不同类型零件的公差标准差异显著:植入式零件(如人工关节、骨科螺钉)需满足人体适配性,公差控制需贴合生物医学要求;影像设备零件(如CT机探测器组件)需保障信号传输精度,公差偏差需控制在微米级;手术器械零件(如微创器械钳头)需保证开合顺畅,公差需匹配运动精度需求。当前,部分加工企业存在公差控制碎片化、管控重点不明确等问题,导致零件合格率偏低,制约行业发展。

优化尺寸公差控制,需构建“源头管控-过程把控-末端检测”的全流程体系。源头管控核心是优化设计与选材,结合零件使用场景,采用“公差合理化设计”理念,避免过度追求高精度导致加工成本激增,同时选择稳定性强、切削性能优良的材质(如医用钛合金、不锈钢、工程陶瓷等),减少材质不均匀、热膨胀系数不稳定带来的尺寸偏差。例如,医用钛合金零件加工中,需提前对材质进行时效处理,消除内应力,避免加工过程中因应力释放导致尺寸变形。

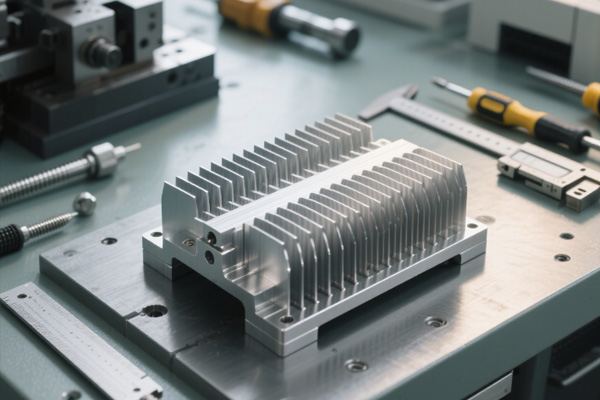

过程把控是尺寸公差控制的关键环节,需重点管控加工设备、切削参数与操作规范。医疗设备零件加工需选用高精度数控加工中心、五轴机床等专用设备,定期对设备进行精度校准(如定位精度、重复定位精度校准),确保设备运行误差在允许范围内;合理设定切削参数,控制切削速度、进给量与切削深度,避免因切削力过大、切削温度过高导致零件尺寸偏差——如加工薄壁类医疗零件时,采用低速进给、小切削深度的方式,减少切削变形。同时,规范操作流程,推行标准化作业,操作人员需经专业培训持证上岗,严格按照工艺文件执行加工操作,减少人为操作误差。

末端检测是尺寸公差控制的最后一道防线,需配备高精度检测设备,建立多层次检测机制。常用检测设备包括三坐标测量仪、激光测径仪、投影仪等,可实现对零件尺寸的精准检测,尤其适用于复杂结构零件的多维度尺寸测量;对于微米级精度要求的零件,采用接触式测量与非接触式测量相结合的方式,提升检测精度与效率。同时,建立检测数据追溯体系,对每一批次、每一件零件的检测数据进行记录存档,及时分析尺寸偏差规律,为后续加工优化提供数据支撑,实现公差控制的闭环管理。

形位精度作为医疗设备零件加工的核心指标,主要包括平行度、垂直度、圆跳动、同轴度、平面度等,其精度水平直接影响零件的装配性能与设备运行可靠性。例如,医疗输液泵的阀芯零件,若同轴度偏差过大,会导致密封不严、液体泄漏,影响输液精度;手术器械的导向轴零件,若直线度不达标,会导致运动卡顿,影响手术操作安全性。当前,形位精度偏差主要源于加工工艺不合理、装夹方式不当、设备精度不足等因素,需针对性制定优化路径。

优化形位精度,首先需优化加工工艺与装夹方式。结合零件结构特点,制定科学合理的加工工艺路线,避免工序安排不合理导致的形位偏差——如加工轴类零件时,采用“粗车-半精车-精磨”的工艺路线,逐步提升形位精度;对于复杂结构零件,采用工序分散与集中相结合的方式,减少装夹次数,降低装夹误差。装夹方式需贴合医疗零件轻薄、易碎的特点,采用柔性装夹、自适应装夹等方式,避免装夹力过大导致的零件变形,如使用软爪卡盘、弹性支撑套等装夹工装,确保装夹平稳、受力均匀。

其次,强化设备精度与环境管控。高精度加工设备是保障形位精度的基础,需定期对设备的几何精度、运动精度进行检测与校准,及时修复设备磨损、间隙过大等问题;对于五轴机床等复杂设备,需优化机床参数,减少机床运动过程中的振动与误差。同时,医疗设备零件加工需在恒温、恒湿、无尘的净化车间内进行,控制环境温度(通常为20±2℃)、湿度与粉尘含量,避免温度变化导致零件热胀冷缩,或粉尘附着影响加工精度——如加工植入式零件时,净化车间等级需达到万级以上,确保零件表面无杂质、无划痕。

此外,推动技术创新与人员升级,助力形位精度持续提升。引入先进的加工技术,如微细切削、电火花加工、激光加工等,适用于微小结构、高精度医疗零件的加工,减少传统加工方式带来的形位偏差;借助数字化、智能化技术,搭建加工过程监控系统,实时监测切削力、切削温度、设备运行状态等参数,及时调整加工参数,避免形位偏差扩大。同时,加强从业人员培训,提升技术人员的工艺设计能力、操作人员的实操水平与检测人员的精准检测能力,建立完善的绩效考核机制,将精度控制指标纳入考核,强化全员精度意识。

尺寸公差控制与形位精度优化是相辅相成、辩证统一的,公差控制是形位精度优化的基础,形位精度优化是公差控制的延伸,二者共同构成医疗设备零件加工精度管控的核心体系。当前,我国医疗设备行业正朝着高端化、精密化、智能化方向发展,对零件加工精度的要求不断提升,这就要求加工企业树立“精度至上、质量第一”的理念,不断完善精度管控体系,优化管控方法,突破精度管控瓶颈。

总之,医疗设备零件加工的尺寸公差控制与形位精度优化,是保障医疗设备质量、守护患者生命安全的重要举措,也是推动医疗设备加工行业转型升级的关键路径。加工企业需立足行业需求,从设计、加工、装夹、检测、环境、人员等多方面发力,构建全流程、全方位的精度管控体系,持续提升零件加工精度与稳定性,助力我国高端医疗设备国产化进程,为医疗健康事业高质量发展提供坚实支撑。