医疗器械直接关系患者生命健康,其配件的尺寸精度是保障设备诊疗效果、使用安全性的核心前提。无论是植入式心脏支架、人工关节,还是体外诊断设备的核心组件,微小的尺寸偏差都可能导致诊疗失效、并发症等严重后果。尺寸精度溯源体系作为把控加工质量的关键手段,通过构建“标准-检测-数据-追溯”的全链条管控机制,实现加工过程中尺寸偏差的可追溯、可管控、可改进,已成为医疗器械配件加工行业的核心技术支撑。本文结合行业实践,探讨该体系的建立逻辑与落地路径。

建立尺寸精度溯源体系的核心前提是明确溯源基准与技术标准。医疗器械配件加工精度要求多处于微米级,部分植入类配件甚至达到亚微米级,这就要求溯源基准必须与国家计量标准实现精准对接。企业需优先选用经国家计量检定合格的标准器具,如高精度量块、激光干涉仪、三坐标测量机等,通过定期校准确保计量器具的精度稳定性,形成“国家基准-企业标准器具-现场检测设备”的三级溯源链条。同时,需结合GB/T 19001、YY/T 0287等医疗器械质量管理体系要求,制定针对性的尺寸精度标准,明确不同类型配件的尺寸公差、形位公差阈值,以及检测方法、抽样比例等技术要求,为溯源体系建立提供依据。

全流程数据采集与记录是溯源体系的核心载体。医疗器械配件加工需覆盖原料加工、半成品加工、成品检验等多个环节,每个环节的尺寸数据都需实现全量或代表性采集。在加工环节,可通过搭载在线检测模块的精密加工设备,实时采集切削参数、加工尺寸等数据,同步上传至溯源管理系统;在检验环节,采用三坐标测量机、影像测量仪等高精度设备进行离线检测,记录检测时间、检测人员、设备编号、尺寸数据等关键信息。为确保数据真实性,需建立数据加密与防篡改机制,采用二维码或RFID标签为每个配件赋予唯一身份标识,实现从原料批次、加工设备到成品出库的全生命周期数据关联,确保任一尺寸偏差都能追溯至具体加工环节。

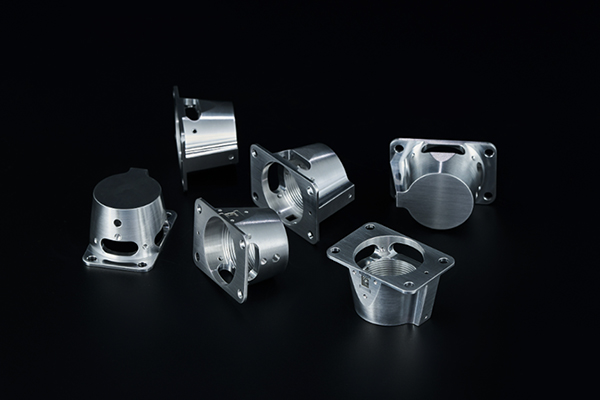

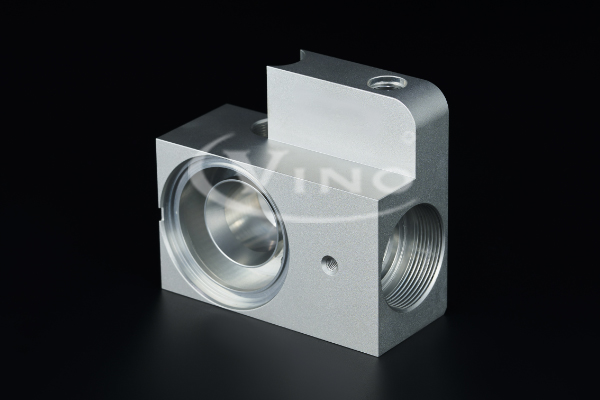

体系落地的关键在于检测设备的精准匹配与过程管控。不同类型的医疗器械配件需选用适配的检测设备:对于复杂曲面类配件,如人工关节髋臼,需采用五轴联动三坐标测量机实现多维度尺寸检测;对于微小孔类配件,如注射器针头,可选用显微影像测量仪保障检测精度。同时,需建立检测设备的定期校准与维护机制,校准周期需结合设备使用频率、加工环境波动情况动态调整,确保检测数据的可靠性。在过程管控中,通过设置尺寸偏差预警阈值,当检测数据接近或超出阈值时,系统自动触发预警,及时停机排查加工设备精度、刀具磨损、原料特性等影响因素,避免批量不合格品产生。以某植入式心脏支架加工为例,通过溯源体系实时监控支架网孔尺寸,将偏差预警阈值设定为±0.01mm,有效将不合格率控制在0.1%以下。

溯源体系的持续优化需依托数据应用与闭环改进。企业可通过溯源管理系统对采集的尺寸数据进行统计分析,识别加工过程中的共性偏差问题,如某批次配件尺寸偏差集中出现于加工后期,可能与刀具磨损相关,据此优化刀具更换周期;若不同批次配件均出现同类偏差,则需排查设备精度稳定性,及时进行维护校准。同时,结合临床使用反馈数据,反向优化尺寸精度标准,如针对人工关节松动问题,通过溯源数据追溯尺寸偏差与临床不良事件的关联性,调整关节假体与骨组织接触面的尺寸参数,提升植入适配性。此外,需定期开展体系审核,结合行业技术标准更新、加工工艺升级等情况,完善溯源流程与技术要求,确保体系的适用性。

综上,医疗器械配件加工尺寸精度溯源体系的建立是一项系统工程,需以精准计量为基准、全流程数据为核心、设备适配为支撑、闭环改进为保障。通过该体系的有效运行,既能确保配件尺寸精度符合临床使用要求,降低质量风险,也能提升加工过程的可控性与效率。未来,随着智能制造技术的发展,将物联网、人工智能等技术融入溯源体系,实现尺寸偏差的预测性预警与自主调整,将成为医疗器械配件加工行业的重要发展方向,进一步推动行业质量管控水平的提升。