在医疗设备制造领域,异型零件是实现设备核心功能的关键载体,小到微创手术器械的柔性执行端、植入式医疗器械的个性化支架,大到影像设备的弧形探测组件、放疗设备的精密准直器,其结构往往突破常规几何形态,需适配人体生理结构、设备功能集成等特殊需求。相较于普通机械零件,医疗设备异型零件加工面临着材料特殊、精度严苛、洁净度要求高、安全性底线严格等多重挑战。做好这类零件的加工,既是医疗设备性能保障的核心前提,也是推动医疗装备向精准化、微创化、个性化方向发展的重要支撑。

医疗设备异型零件的加工难点,首先源于其“定制化+复杂化”的结构特性与“高生物相容性+高力学性能”的材料要求。从结构来看,这类零件多呈现不规则曲面、镂空网格、薄壁悬臂等复杂形态,如人工关节的髋臼内衬需贴合人体骨骼的自然弧度,血管支架则需具备可收缩扩张的网状异型结构,且尺寸精度往往要求达到微米级,表面粗糙度需控制在Ra0.05μm以下,以避免刺激人体组织。从材料来看,常用的钛合金、医用不锈钢、PEEK材料等,虽具备优异的生物相容性和耐腐蚀性能,但普遍存在加工硬度高、导热性差的特点,在异型结构加工中极易出现切削力过大导致的零件变形、表面烧伤等问题,进一步提升了加工难度。

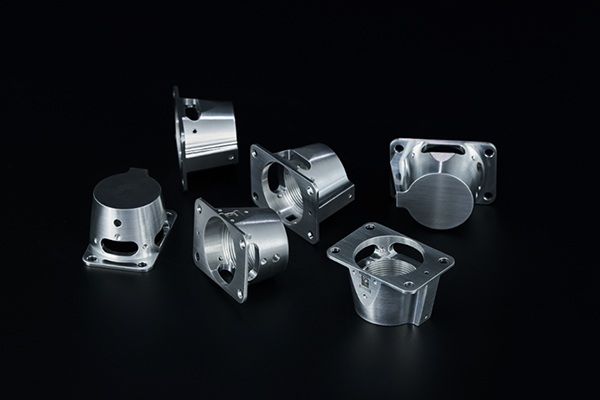

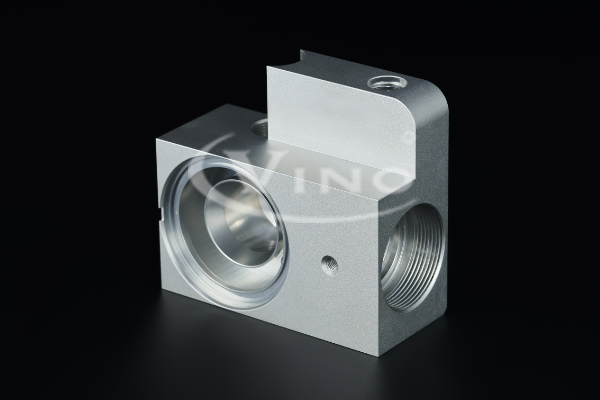

针对上述难点,医疗设备异型零件加工需依托精准适配的先进加工技术与设备,实现“形态精准成型”与“性能无损保障”的双重目标。五轴联动加工技术是复杂异型曲面零件加工的核心支撑,其通过X、Y、Z三个直线轴与两个旋转轴的协同运动,可实现刀具在任意角度的精准切削,无需多次装夹即可完成复杂结构的一体化加工,有效减少装夹误差对精度的影响。例如在加工微创手术器械的弯曲执行臂时,五轴联动加工中心可精准控制刀具轨迹,确保弯曲部位的弧度误差在±2μm以内,同时保障薄壁结构的厚度均匀性。对于尺寸微小的异型零件,如植入式传感器的微型电极,則需采用微纳加工技术,通过激光微切割、电化学微加工等方式,实现微小异型结构的精准成型,避免传统加工方式带来的尺寸偏差。

除了核心加工技术,特种加工技术的合理应用的是解决难加工材料异型零件的关键。针对钛合金、医用陶瓷等硬脆材料,电火花加工、电解加工等特种加工技术可通过“非接触切削”的方式,避免机械切削力对零件的损伤。其中,电解加工凭借无刀具磨损、加工表面光滑的优势,适用于复杂异型结构的高精度加工,如心脏瓣膜的异型导流通道加工,可通过电解加工实现内壁的高光洁度与精准尺寸控制;激光加工则具备切割精度高、灵活性强的特点,可用于医用不锈钢异型零件的镂空、开槽加工,且加工过程热影响区小,能最大程度保障零件的力学性能不受破坏。同时,加工设备的精度稳定性是核心保障,用于医疗零件加工的设备需配备高精度光栅尺、恒温冷却系统与防振动底座,确保在长时间加工过程中,定位精度与重复定位精度稳定在±0.003mm以内。

相较于普通机械零件,医疗设备异型零件加工对质量管控与洁净度的要求更为严苛,每一个加工环节都需坚守“零缺陷”的安全底线。在加工前,需对原材料进行全项检测,包括成分分析、力学性能测试、生物相容性验证等,确保原材料符合医用标准;加工过程中,需采用在线检测技术实时监控加工精度,通过激光测微仪、视觉检测系统等设备,对异型结构的关键尺寸、表面缺陷进行动态监测,一旦发现偏差立即调整加工参数。同时,加工环境需满足Class 8级以上的洁净标准,避免粉尘、油污等杂质附着在零件表面,影响其生物相容性。加工完成后,还需进行全方位的成品检测,借助三坐标测量仪、扫描电子显微镜等高精度设备,对零件的尺寸、表面质量、力学性能进行全面核查,确保每一件产品都符合医疗设备的安全使用要求。

此外,医疗设备异型零件加工还需遵循严格的行业规范与追溯体系。加工企业需通过ISO 13485医疗器械质量管理体系认证,建立从原材料采购、加工生产到成品交付的全流程追溯档案,确保每一件零件都可查、可追溯。在加工工艺制定环节,需结合临床应用需求进行工艺验证,通过模拟人体生理环境的测试,验证异型零件的结构稳定性与使用安全性。例如,人工关节异型零件加工完成后,需进行疲劳强度测试,模拟人体行走、运动等场景下的受力情况,确保零件在长期使用过程中不会出现断裂、变形等问题。

随着医疗技术的不断进步,精准医疗、个性化医疗的发展对异型零件的加工提出了更高要求,如3D打印技术与传统加工技术的融合,已成为医疗异型零件加工的新方向。通过3D打印可快速成型个性化的异型结构,再结合五轴联动加工进行精度优化,既能提升加工效率,又能满足定制化需求。未来,随着加工技术的不断迭代与质量管控体系的持续完善,医疗设备异型零件加工将朝着“更精准、更安全、更个性化”的方向发展,为高端医疗设备的研发与应用提供更坚实的支撑,助力医疗事业向更高质量的精准诊疗迈进。