在现代医疗领域,高精度医疗设备如手术机器人、核磁共振成像仪、高端 CT 扫描仪等,已成为疾病诊断与治疗的关键利器。而传动零件作为这些设备实现精准运动控制的核心部件,其加工工艺的优劣直接影响设备的性能、可靠性和安全性。为满足医疗设备日益严苛的使用需求,对传动零件加工工艺进行优化势在必行。

传统的高精度医疗设备传动零件加工工艺,在精度、效率和成本等方面存在一定局限。以车削、铣削等常规机械加工方法为例,虽然能够实现一定程度的零件加工,但在加工复杂形状和高精度要求的传动零件时,难以达到理想效果。比如,在加工手术机器人的关节传动零件时,传统工艺可能因刀具磨损、切削力不稳定等因素,导致零件尺寸精度和表面质量难以满足要求,进而影响手术机器人的操作精准度和稳定性。而且,传统工艺加工效率较低,生产周期长,难以满足医疗设备快速更新换代的市场需求。此外,随着医疗设备对传动零件材料性能要求的不断提高,如高强度、高耐磨性、生物相容性等,传统加工工艺在处理新型材料时也面临诸多挑战。

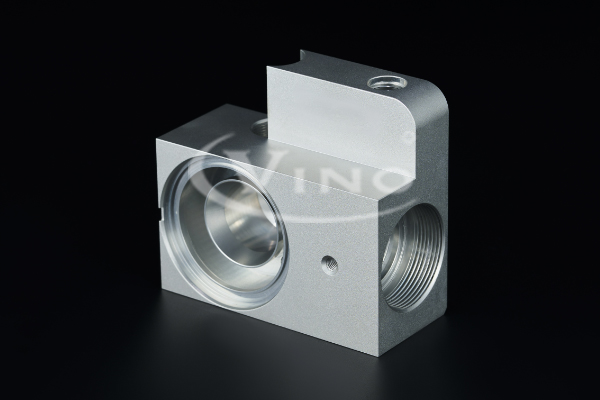

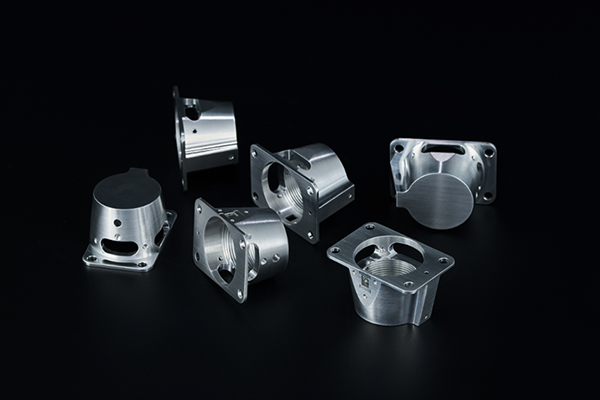

针对这些问题,新技术与新工艺的引入成为传动零件加工工艺优化的关键。数控加工技术的发展为高精度加工提供了有力支撑。五轴联动数控加工中心能够在一次装夹中完成零件多个面的加工,有效减少了装夹误差,提高了加工精度和效率。通过精确的编程和控制,可实现复杂曲面传动零件的加工,满足医疗设备对零件形状和精度的特殊要求。在加工 CT 扫描仪的螺旋传动零件时,五轴联动数控加工技术能够精准控制零件的螺旋角度和螺距,确保设备的扫描精度。同时,数控加工还可以实现加工过程的自动化和智能化,降低人为因素对加工质量的影响。

特种加工技术也在高精度医疗设备传动零件加工中发挥着重要作用。电火花加工技术可以加工硬度高、形状复杂的传动零件,尤其适用于传统机械加工难以处理的材料和结构。在制造心脏起搏器中的微型传动齿轮时,电火花加工能够在极小的尺寸范围内,加工出高精度的齿形,保证齿轮传动的平稳性和可靠性。激光加工技术则可以用于零件的表面处理和焊接,通过激光表面淬火、激光熔覆等工艺,能够提高传动零件表面的硬度、耐磨性和耐腐蚀性;激光焊接技术可实现薄壁零件和异种材料的高精度焊接,保证零件的连接强度和密封性。

除了引入新技术,加工工艺的优化还体现在工艺参数的精细化调整和工艺流程的合理规划上。在加工过程中,根据零件材料、加工设备和加工要求,精确选择切削速度、进给量、切削深度等工艺参数,能够有效提高加工质量和效率。例如,在加工钛合金传动零件时,通过优化切削参数,降低切削温度,减少刀具磨损,从而保证零件的加工精度和表面质量。同时,合理规划工艺流程,采用先进的加工方法和工艺路线,如采用复合加工工艺,将多种加工方法相结合,充分发挥各自的优势,能够进一步提高加工效率和零件质量。

此外,加工工艺优化还需关注绿色制造和可持续发展。在高精度医疗设备传动零件加工过程中,采用环保型切削液、优化能源消耗、减少废料产生等措施,不仅符合环保要求,还能降低生产成本。例如,使用可生物降解的切削液替代传统切削液,既能减少对环境的污染,又能保障操作人员的健康;通过优化加工工艺,提高材料利用率,减少废料的产生,降低原材料成本。

高精度医疗设备传动零件加工工艺的优化是一个系统工程,需要不断引入新技术、新工艺,精细化调整工艺参数,合理规划工艺流程,并注重绿色制造。只有这样,才能生产出高精度、高性能的传动零件,为高精度医疗设备的发展提供坚实的技术支持,推动医疗行业向着更加精准、高效、安全的方向迈进。