在医疗科技飞速发展的今天,医疗设备作为现代医学诊断、治疗和康复的重要工具,其性能和质量直接影响着医疗服务的水平与患者的生命健康。而医疗设备零件加工技术,则是决定医疗设备品质的核心环节。从精密的手术器械到复杂的医学影像设备,每一个零件的加工都必须兼顾精准与创新,以满足医疗领域严苛的标准和不断升级的需求。

一、特殊材料的严苛选择与加工适配

医疗设备零件直接接触人体或用于医疗环境,因此对材料的安全性、生物相容性、耐腐蚀性和稳定性有着极高要求。不同类型的医疗设备,对材料的需求也各不相同,这使得材料选择和加工适配成为医疗设备零件加工的首要挑战。

在手术器械方面,不锈钢凭借其高强度、良好的耐腐蚀性和生物相容性,成为最常用的材料之一。例如,304 和 316L 不锈钢,因其在人体环境中不易生锈、不易引发过敏反应,被广泛应用于手术刀、镊子等器械的制造。然而,不锈钢硬度较高,在加工过程中会产生较大的切削力,容易导致刀具磨损。为解决这一问题,加工时通常采用高性能的硬质合金刀具,并优化切削参数,如降低切削速度、增加进给量,同时配合合适的切削液,以减少切削热,提高加工效率和表面质量。

对于植入人体的医疗器械,如人工关节、心脏支架等,钛合金、钴铬合金等生物医用合金材料成为首选。钛合金具有优异的生物相容性、低密度和高强度,能有效减少植入物对人体的排异反应。但钛合金导热性差,在加工过程中易产生高温,导致刀具快速磨损和零件变形。在加工钛合金人工关节时,常采用微量润滑切削技术,通过向切削区域喷射微量的润滑剂,既能起到冷却和润滑作用,又能减少环境污染。同时,采用多轴联动加工设备,实现复杂曲面的一次成型加工,保证零件的高精度和表面质量。

此外,一些医疗设备零件会使用高分子材料,如聚四氟乙烯、聚乳酸等。聚四氟乙烯具有优异的化学稳定性和低摩擦系数,常用于制造医疗器械的密封件和绝缘部件;聚乳酸则是一种可降解的生物医用高分子材料,适用于制造可吸收的缝合线和组织工程支架。这些高分子材料的加工工艺与金属材料截然不同,通常采用注塑、挤出、3D 打印等成型技术。在注塑加工聚四氟乙烯零件时,需要精确控制模具温度、注射压力和冷却时间,以避免零件出现变形、气泡等缺陷。

二、多元精密加工工艺的协同创新

医疗设备零件结构复杂、精度要求极高,单一的加工工艺难以满足需求,需要综合运用多种精密加工工艺,并不断进行创新和协同,以实现零件的高精度制造。

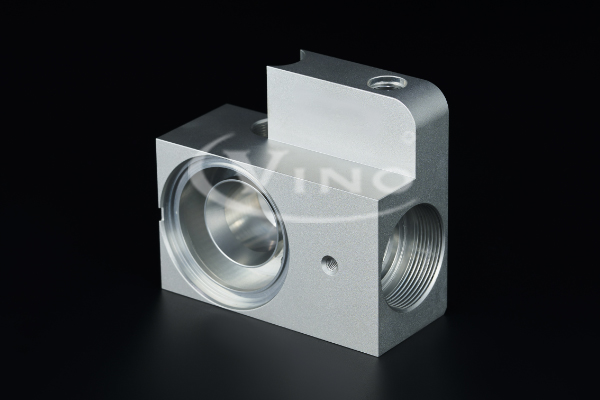

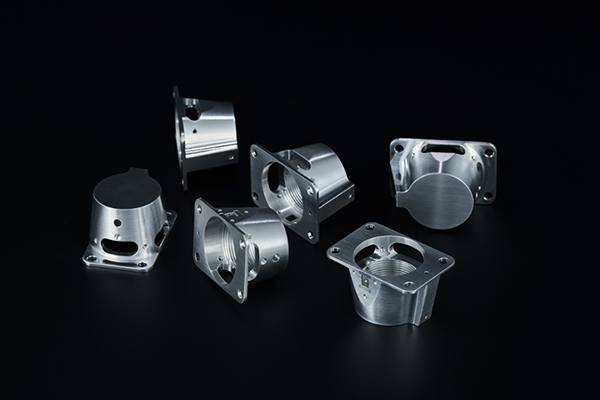

精密机械加工是医疗设备零件制造的基础工艺,包括车削、铣削、磨削、镗削等。在加工注射器筒体、输液泵齿轮等零件时,车削加工能够精确控制零件的内外径尺寸和表面粗糙度;铣削工艺则常用于加工手术器械的手柄、医学影像设备外壳的复杂轮廓。对于高精度的零件,如心脏起搏器的外壳,需要采用磨削工艺进行精加工,以达到微米级的尺寸精度和极低的表面粗糙度,确保外壳的密封性和绝缘性。

特种加工技术在医疗设备零件加工中发挥着不可或缺的作用。电火花加工适用于加工硬度高、形状复杂的零件,如牙科种植体的螺纹结构、骨科器械的异形孔等。它通过电火花放电产生的高温,蚀除金属材料,实现零件的加工,能够满足复杂形状的高精度加工要求。激光加工技术则凭借其高精度、非接触加工的优势,在医疗设备零件加工中得到广泛应用。例如,利用激光切割技术可以精确加工出微米级的血管支架网孔,切口光滑、热影响区小;激光焊接技术能够实现医疗导管、微型传感器等零件的精密焊接,焊接强度高、变形小。

近年来,增材制造技术,尤其是 3D 打印,在医疗设备领域展现出巨大的应用潜力。3D 打印技术可以根据患者的个性化需求,快速制造出定制化的医疗模型、手术导板和植入物。例如,通过对患者的 CT 或 MRI 数据进行三维建模,利用 3D 打印技术制造出与患者病变部位完全匹配的手术导板,帮助医生在手术前进行精准规划,提高手术成功率。在制造植入物时,3D 打印能够实现复杂的多孔结构设计,促进骨组织的生长和融合,提高植入物的生物相容性和稳定性。

三、极致精度与质量的严格把控

医疗设备的安全性和有效性依赖于零件的高精度加工和严格的质量控制。在医疗设备零件加工过程中,精度控制和质量检测贯穿始终,任何微小的误差都可能对患者的健康造成严重影响。

尺寸精度是医疗设备零件加工的关键指标之一。例如,注射器的活塞与筒体之间的配合间隙必须精确控制,间隙过大容易导致药液泄漏,影响注射剂量的准确性;间隙过小则会增加活塞的运动阻力,使用不便。一般来说,注射器活塞与筒体的配合间隙需要控制在微米级,这就要求在加工过程中采用高精度的加工设备和先进的测量技术。通过使用三坐标测量仪对零件进行在线测量,实时监测加工尺寸,及时调整加工参数,确保零件尺寸符合设计要求。

形位公差的控制同样重要。在加工手术器械的刀刃时,不仅要保证刀刃的锋利度,还需要严格控制刀刃的直线度、平行度等形位公差。如果刀刃的直线度误差过大,会导致手术切割不顺畅,增加手术风险。为保证形位公差,常采用精密磨削、研磨等加工工艺,并使用高精度的检测仪器,如圆度仪、轮廓仪等进行检测。

表面质量对医疗设备零件的性能和使用寿命有着重要影响。光滑的表面可以减少细菌的附着和滋生,降低感染风险,同时也有利于零件的清洁和消毒。对于植入人体的医疗器械,表面质量更是直接影响其生物相容性。在加工过程中,通过抛光、电化学加工等工艺提高零件的表面光洁度。例如,对人工关节的表面进行电化学抛光处理,可使其表面粗糙度降低到 Ra0.1μm 以下,有效减少磨损和摩擦,提高关节的使用寿命。

质量检测是确保医疗设备零件质量的最后一道防线。除了尺寸精度、形位公差和表面质量检测外,还需要进行材料成分分析、力学性能测试、生物相容性检测等。对于植入人体的医疗器械,必须通过严格的生物相容性测试,包括细胞毒性测试、致敏性测试、刺激性测试等,确保植入物对人体安全无害。同时,利用无损检测技术,如超声检测、X 射线检测等,对零件内部进行检测,及时发现内部缺陷,保证零件的可靠性。

四、前沿技术推动行业创新发展

随着科技的不断进步,医疗设备零件加工技术也在持续创新,人工智能、大数据、物联网等前沿技术的应用,为医疗设备制造业带来了新的发展机遇和变革。

人工智能技术在医疗设备零件加工中的应用,实现了加工过程的智能化控制和优化。通过机器学习算法对大量的加工数据进行分析和学习,建立加工参数与零件质量之间的关系模型,实现加工参数的自动优化。例如,在数控加工过程中,人工智能系统可以根据实时监测的切削力、温度等数据,自动调整切削参数,避免因参数不当导致的加工缺陷,提高加工质量和效率。同时,人工智能技术还可用于质量检测环节,通过图像识别技术对零件表面缺陷进行自动检测和分类,提高检测的准确性和效率。

大数据技术为医疗设备零件加工提供了强大的数据支持。通过收集和分析加工过程中的各种数据,如设备运行数据、加工参数数据、质量检测数据等,企业可以深入了解加工过程中的问题和瓶颈,优化生产流程,提高生产效率。例如,通过对设备运行数据的分析,预测设备故障发生的可能性,提前进行维护和保养,减少设备停机时间;通过对质量检测数据的分析,找出影响零件质量的关键因素,采取针对性的改进措施,提高产品质量。

物联网技术实现了医疗设备零件加工过程的远程监控和管理。通过在加工设备、检测仪器等设备上安装传感器和通信模块,将设备运行状态、加工参数等数据实时传输到云端服务器。企业管理人员可以通过手机、电脑等终端设备,随时随地查看设备运行情况和加工进度,实现远程监控和管理。同时,物联网技术还可实现设备之间的互联互通,实现生产过程的自动化和智能化,提高生产效率和管理水平。

医疗设备零件加工技术的精准与创新,是推动医疗设备行业发展的核心动力。从特殊材料的选择与加工适配,到多元精密加工工艺的协同创新;从极致精度与质量的严格把控,到前沿技术的应用与推动,每一个环节都凝聚着科技的智慧和创新的力量。未来,随着科技的不断进步,医疗设备零件加工技术将朝着更高精度、更高效率、更智能化的方向发展,为医疗事业的发展提供更坚实的技术支撑,守护人类的生命健康。