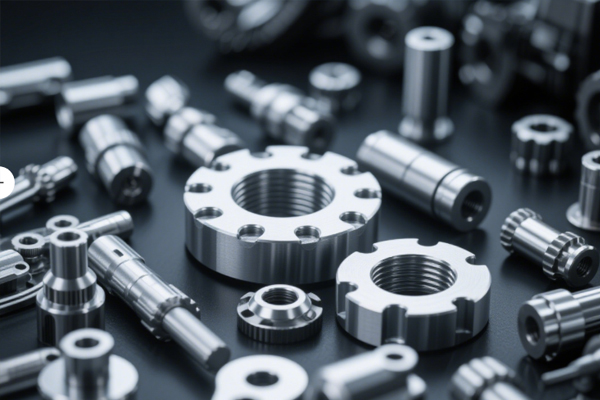

在医疗领域,每一台医疗设备都承载着守护生命健康的重任,而其性能与安全性的基石,正是精密可靠的医疗零件。从心脏支架、骨科植入物到 CT 机、呼吸机的核心部件,这些零件的精度与品质直接影响着医疗设备的使用效果与患者的生命安全。CNC(数控)加工技术凭借其高精度、高稳定性和可重复性的优势,成为医疗零件制造的关键技术,为保障医疗设备零件品质稳定筑牢了坚固防线。

一、CNC 加工技术:满足医疗零件的严苛需求

医疗零件对精度和表面质量有着近乎苛刻的要求。以骨科植入物中的人工关节为例,其尺寸精度需达到微米级,表面粗糙度要控制在极低水平,以减少与人体组织的摩擦,降低术后感染风险。CNC 加工技术通过计算机程序精确控制机床的运动轨迹和加工参数,能够精准实现复杂形状和高精度尺寸的加工。

五轴联动 CNC 加工中心可同时控制五个坐标轴协同运动,在加工心脏支架时,能将支架的壁厚误差控制在 ±0.01mm 以内,确保支架在植入人体后既能有效支撑血管,又不会因过厚影响血液流通。此外,CNC 加工还能实现对医疗零件的个性化定制,根据患者的具体情况,快速生产出符合特定尺寸和形状要求的植入物,提高手术成功率和患者康复效果。

二、关键工艺环节:把控零件品质的核心

1. 材料预处理:奠定品质基础

医疗零件对材料的生物相容性、耐腐蚀性和强度等性能要求极高。在进行 CNC 加工前,需对原材料进行严格的预处理。对于钛合金、医用不锈钢等常用材料,要进行成分分析、探伤检测,确保材料无裂纹、夹杂物等缺陷。同时,根据材料特性进行适当的热处理,如退火、淬火等,改善材料的机械性能,使其更适合加工和临床使用。例如,对医用钛合金进行固溶处理和时效处理后,可提高其强度和韧性,增强植入物在人体环境中的可靠性。

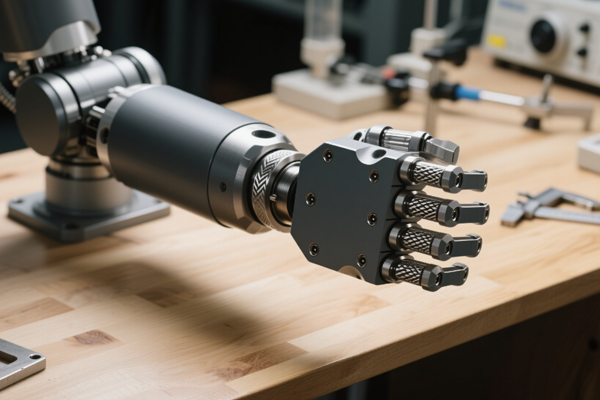

2. 精密编程与刀具选择:实现精准加工

CNC 加工的精准性离不开精密的编程和合适的刀具选择。编程人员需根据医疗零件的设计图纸,运用专业的 CAD/CAM 软件进行三维建模和刀具路径规划。在编程过程中,充分考虑零件的结构特点、加工精度要求和机床性能,优化切削参数,如切削速度、进给量、切削深度等,以减少加工误差和表面粗糙度。

针对不同的医疗零件材料和加工工艺,选择合适的刀具至关重要。加工硬度较高的医用陶瓷材料时,需使用金刚石涂层刀具,提高刀具耐磨性和切削效率;在加工薄壁类医疗零件时,采用高刚性的微小径刀具,防止零件在加工过程中变形。

3. 加工过程监控:及时发现与纠正偏差

在 CNC 加工过程中,实时监控至关重要。通过安装在机床上的传感器,对切削力、主轴转速、刀具磨损等参数进行实时监测。一旦发现参数异常,系统立即发出警报,并自动调整加工参数或停止加工,避免产生废品。例如,当传感器检测到刀具磨损超过设定阈值时,机床会自动更换刀具,确保后续加工的零件精度不受影响。同时,操作人员还需定期对加工中的零件进行抽检,使用千分尺、粗糙度仪等测量工具,对关键尺寸和表面质量进行检测,及时发现并纠正加工偏差。

三、质量保障体系:全方位守护零件品质

1. 严格的检验流程

医疗零件 CNC 加工企业建立了严格的检验流程,从原材料入库检验到成品出厂检验,层层把关。原材料检验包括材料成分分析、力学性能测试和外观检查;半成品检验主要针对关键尺寸和形位公差进行检测;成品检验则进行全面的性能测试和质量验证,包括尺寸精度、表面质量、生物相容性等多个项目。例如,对于植入人体的医疗零件,需进行细胞毒性试验、致敏试验等生物相容性检测,确保零件对人体无不良影响。

2. 先进的检测设备

为确保检验结果的准确性和可靠性,企业配备了先进的检测设备。三坐标测量仪可对医疗零件进行高精度的三维尺寸测量,测量精度可达微米级;扫描电子显微镜(SEM)用于观察零件表面的微观结构,检测表面缺陷和加工纹理;CT 扫描仪能够对复杂结构的医疗零件进行无损内部检测,发现内部气孔、裂纹等缺陷。这些先进设备的应用,使医疗零件的质量检测更加全面、精准。

3. 质量追溯与持续改进

建立完善的质量追溯体系,对每一个医疗零件的生产过程进行记录,包括原材料批次、加工设备、操作人员、加工参数等信息。一旦出现质量问题,可快速追溯到具体的生产环节,查明原因并采取相应的纠正和预防措施。同时,企业定期对质量数据进行分析,总结加工过程中的经验教训,不断优化加工工艺和质量管控流程,实现持续改进,确保医疗设备零件品质的长期稳定。

在医疗技术飞速发展的今天,CNC 加工技术以其卓越的性能,为医疗设备零件的品质稳定提供了有力保障。从技术应用到工艺把控,再到质量保障体系的构建,每一个环节都凝聚着专业与匠心。未来,随着技术的不断创新和升级,CNC 加工将在医疗零件制造领域发挥更加重要的作用,为人类健康事业保驾护航。