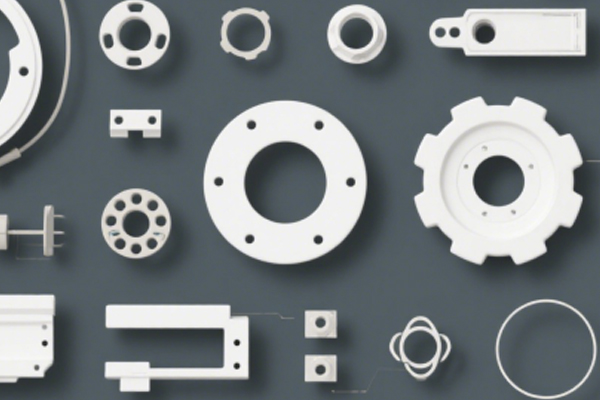

医疗设备零件加工的关键技术创新涵盖增材制造、高精度加工、微纳加工、自动化与智能制造以及表面处理技术等多个方面,以下是具体介绍:

**增材制造技术**

- **个性化定制**:增材制造,如3D打印,能够根据患者的具体需求和医疗设备的特殊设计要求,快速制造出个性化的零件。例如,针对特定患者的骨骼结构,定制符合其生理特征的骨科植入物,提高植入物与人体的适配性和生物相容性。

- **复杂结构制造**:医疗设备中常有一些具有复杂内部结构和精细特征的零件,传统加工方法难以实现。增材制造技术则可以直接制造出这些复杂结构,如具有多孔结构的人工关节,有利于人体组织的长入,促进康复。

**高精度加工技术**

- **提高加工精度**:医疗设备对零件的精度要求极高,高精度加工技术能够确保零件的尺寸精度和表面质量。例如,在制造心脏起搏器等小型化、高精度的设备零件时,通过超精密加工技术,可将零件的加工精度控制在微米甚至纳米级别,保证设备的性能和可靠性。

- **微小零件加工**:随着医疗设备向小型化、微型化发展,微小零件的加工需求日益增加。高精度加工技术能够实现对微小零件的精确加工,如微机电系统(MEMS)技术,可用于制造微型传感器、执行器等零件,应用于药物输送系统、微型内窥镜等医疗设备中。

**微纳加工技术**

- **表面功能化**:通过微纳加工技术,可以在零件表面制造出具有特定功能的微纳结构,如微纳纹理、纳米涂层等。这些结构可以改善零件的表面性能,如提高耐磨性、耐腐蚀性、生物相容性等。例如,在人工种植牙表面制备纳米涂层,能够促进细胞的黏附、增殖和分化,加速骨结合,提高种植牙的成功率。

- **生物传感器制造**:微纳加工技术可用于制造高灵敏度的生物传感器,用于检测生物体内的各种生理参数和生物分子。例如,利用微纳加工技术制备的纳米线传感器,能够快速、准确地检测出血液中的葡萄糖、蛋白质等生物标志物,为疾病的诊断和治疗提供重要依据。

**自动化与智能制造技术**

- **提高生产效率和质量稳定性**:自动化加工设备和智能制造系统能够实现医疗设备零件的高效、稳定生产。通过自动化生产线和机器人技术,可减少人工操作带来的误差和不确定性,提高生产效率和产品质量的一致性。例如,在大规模生产注射器、输液器等一次性医疗设备零件时,自动化生产线能够实现高速、高精度的加工和装配,保证产品质量。

- **质量追溯与监控**:智能制造系统可以实现对零件加工过程的实时监控和数据采集,通过对加工参数、设备状态等数据的分析,及时发现潜在的质量问题,并进行调整和优化。同时,利用区块链等技术,可实现零件质量的全程追溯,确保医疗设备的安全性和可追溯性。

**新型材料加工技术**

- **难加工材料加工**:医疗设备中越来越多地使用一些新型材料,如钛合金、镍钛形状记忆合金、高性能陶瓷等,这些材料具有高强度、高硬度、高耐腐蚀性等特点,但加工难度较大。新型材料加工技术的发展,如激光加工、电火花加工等特种加工方法,能够有效地解决这些难加工材料的加工问题,满足医疗设备对材料性能的要求。

- **复合材料加工**:复合材料具有比强度高、比模量高、可设计性强等优点,在医疗设备中得到了广泛应用。例如,碳纤维复合材料可用于制造假肢、轮椅等康复设备。针对复合材料的加工,需要开发专门的加工工艺和设备,如采用水射流切割、超声振动切割等技术,以避免复合材料在加工过程中出现分层、纤维断裂等缺陷。