在机械制造领域,材料的选择对于精密机械零件的性能和质量至关重要。高碳钢作为一种常见的金属材料,在精密机械零件加工中具有独特的优势,但也面临一些挑战,其适用性是一个值得深入探讨的问题。

高碳钢的特性 高硬度与高强度:高碳钢的含碳量较高,一般在 0.60% - 1.70% 之间,这使其具有出色的硬度和强度。经过适当的热处理,如淬火和回火,高碳钢能够获得极高的硬度,使其在承受高压力和高负荷的工作条件下,仍能保持良好的形状和尺寸稳定性,不易发生变形和磨损,非常适合制造需要长期保持精度的精密机械零件,如精密模具、量具等。 良好的耐磨性:由于高硬度和高强度的特性,高碳钢的耐磨性也很突出。在精密机械零件的运行过程中,常常会面临摩擦和磨损的问题,高碳钢能够有效抵抗这种磨损,延长零件的使用寿命,确保精密机械在长期运行中保持高精度。例如在一些高精度的齿轮传动系统中,使用高碳钢制造的齿轮可以在长时间的啮合传动中,保持齿面的光洁度和精度,减少因磨损导致的传动误差。 可加工性与热处理性能:虽然高碳钢的硬度较高,但通过合适的加工工艺和工具,仍然可以进行有效的加工。在加工过程中,只要选择合适的切削参数和刀具材料,就能够实现对高碳钢的精密加工。此外,高碳钢对热处理的响应良好,能够通过不同的热处理工艺,如淬火、回火、正火等,精确调整其组织结构和性能,以满足不同精密机械零件的使用要求。

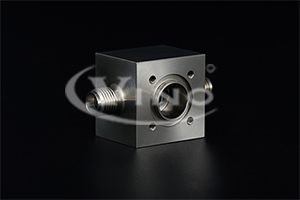

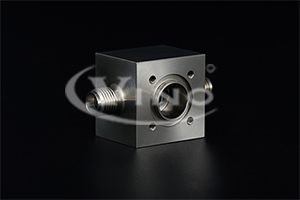

高碳钢在精密机械零件加工中的应用优势 制造高精度模具:在模具制造领域,高碳钢被广泛应用于制造精密注塑模具、冲压模具等。其高硬度和高强度能够保证模具在多次注塑或冲压过程中,保持型腔的精度和表面质量,使生产出的产品具有高精度和良好的表面光洁度。 生产精密量具:精密量具如卡尺、千分尺等需要极高的精度和稳定性。高碳钢的特性使其能够满足这些要求,制造出的量具能够在长期使用中保持准确的测量精度,为机械加工和质量控制提供可靠的保障。 关键传动部件制造:在一些精密机械的传动系统中,如精密机床的丝杠、螺母等传动部件,常采用高碳钢制造。高碳钢的耐磨性和尺寸稳定性能够确保这些传动部件在长期运行中保持精确的传动比和运动精度,保证整个机械系统的稳定运行。

高碳钢用于精密机械零件加工面临的挑战 加工难度较大:尽管高碳钢可以加工,但由于其高硬度,加工过程中对刀具的磨损较大,需要使用高性能的刀具材料,如硬质合金刀具、陶瓷刀具等,并且加工时需要严格控制切削参数,如切削速度、进给量和切削深度等,以避免刀具过度磨损和零件表面质量下降。 易产生裂纹:在热处理过程中,高碳钢由于含碳量高,淬火时容易产生较大的内应力,若工艺控制不当,容易出现裂纹等缺陷,影响零件的质量和性能。因此,在对高碳钢进行热处理时,需要精确控制加热速度、冷却速度和回火温度等参数,以减少内应力,防止裂纹的产生。

综上所述,高碳钢凭借其高硬度、高强度、良好的耐磨性和可热处理性等特点,在精密机械零件加工领域具有广泛的应用前景,尤其适用于制造对硬度、耐磨性和精度要求较高的零件。然而,在使用高碳钢进行精密加工时,需要充分考虑其加工难度和热处理易产生裂纹等问题,通过合理的工艺设计和严格的质量控制,充分发挥高碳钢的优势,制造出高质量的精密机械零件,满足现代精密机械制造行业的需求。