航天非标精密机械零件加工的技术要求

在航天领域,非标精密机械零件作为构建各类航天器的关键基础,其加工质量直接关乎到航天任务的成败。由于航天设备需在极端复杂且严苛的太空环境下运行,这就对非标精密机械零件加工提出了极为严苛的技术要求。

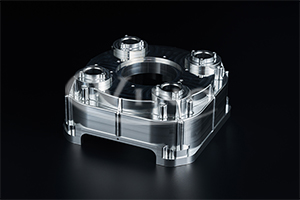

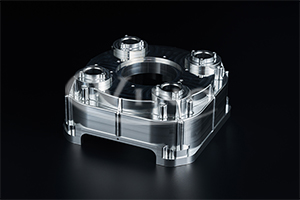

超高精度要求 航天零件的精度要求达到了微米甚至纳米级。例如,卫星中的光学仪器零件,其尺寸精度需控制在 ±0.001mm 以内,形状精度如平面度要求达到 0.0001mm 。这种高精度确保了光学镜片的完美曲率,避免光线折射偏差,从而保证卫星图像采集的清晰度与准确性。再如,火箭发动机的燃料喷射系统零件,精度稍有偏差就可能导致燃料喷射不均匀,影响发动机的推力稳定性,进而危及整个火箭发射任务。为实现如此高精度,加工过程需运用先进的精密加工设备,如高精度数控加工中心,其定位精度可达 ±0.0005mm ,重复定位精度为 ±0.0003mm 。同时,操作人员需具备精湛的技艺,严格把控加工工艺参数,对每一个加工环节进行精细调整。 严格的表面质量要求 航天零件的表面质量至关重要。零件表面粗糙度通常要求达到 Ra0.05 - Ra0.8μm 。以航天器的太阳能电池板支架为例,若表面粗糙度过高,在太空高辐射环境下容易产生静电积累,干扰电子设备正常运行;而且粗糙表面在长期的微流星体撞击下,会加速零件磨损,降低结构强度。为满足表面质量要求,常采用电解抛光、超精密研磨等工艺。电解抛光能使零件表面微观平整,去除微小瑕疵;超精密研磨则通过使用极细磨料,进一步降低表面粗糙度,提高表面平整度。 复杂的材料加工要求 航天领域广泛使用高强度、低密度且耐高温的特殊材料,如钛合金、镍基合金、碳纤维复合材料等。这些材料给加工带来极大挑战。以钛合金为例,其强度高、导热性差,在加工过程中切削温度高,刀具磨损严重。加工时需选用特殊的刀具材料,如含钴高速钢或硬质合金刀具,并合理选择切削参数,如降低切削速度、增大进给量,同时采用强力冷却措施,减少切削热对零件和刀具的影响。对于碳纤维复合材料,由于其各向异性,加工时易出现分层、撕裂等问题,这就需要采用专门的铣削工艺,如采用小直径刀具、低切削深度分层铣削,确保加工质量。

严格的尺寸稳定性要求 在太空的极端温度变化环境下(-200℃至 150℃),航天零件必须保持尺寸稳定。这要求零件加工过程中严格控制残余应力。例如,通过时效处理,将加工后的零件在特定温度下保温一定时间,消除内部残余应力,防止零件在使用过程中因应力释放而发生变形。此外,在材料选择上,优先选用热膨胀系数低的材料,如殷钢等,确保零件尺寸在温度大幅波动时变化极小。 航天非标精密机械零件加工的技术要求极为严苛,涵盖精度、表面质量、材料加工及尺寸稳定性等多个方面。只有不断提升加工技术水平,严格把控加工流程,才能制造出满足航天需求的高质量零件,为我国航天事业的蓬勃发展提供坚实保障。