医疗设备作为临床诊断、治疗、康复的核心工具,其安全性、可靠性与精准性直接关乎患者生命健康。在医疗设备零件加工体系中,零件表面处理是不可或缺的关键环节,它不仅能提升零件的理化性能,更能确保其在复杂医疗环境中满足生物相容性、无菌性、耐腐蚀性等严苛要求。从植入式医疗器械的人工关节、心脏支架,到体外诊断设备的检测芯片、试剂通道,再到手术器械的刃口、握持部件,每一个医疗设备零件的表面状态都直接影响设备的使用效果与患者安全。因此,医疗设备零件表面处理技术的发展与应用,是医疗制造产业高质量发展的重要支撑,更是守护生命健康的“隐形防线”。

一、医疗设备零件表面处理的核心诉求:安全为先,性能适配

医疗设备的应用场景特殊,零件需面临人体组织接触、化学试剂侵蚀、高温高压灭菌等多重考验,这决定了其表面处理必须围绕“安全为先、性能适配”的核心诉求展开,具体可细化为生物相容性、耐腐蚀性、无菌性、耐磨性等关键指标。

生物相容性是植入式医疗设备零件的首要核心要求。当零件与人体组织、血液直接接触时,其表面必须具备良好的生物相容性,避免引发免疫排斥、炎症反应或毒性反应。例如,人工关节的表面处理需确保材料与人体骨骼、肌肉组织友好相容,促进骨整合;心脏支架的表面需经过特殊处理,降低血栓形成风险,同时减少对血管内皮的损伤。这就要求表面处理过程中严格控制污染物残留,优化表面化学组成与微观形貌,提升与人体组织的适配性。

耐腐蚀性是医疗设备零件在复杂环境中稳定运行的关键保障。医疗设备零件常需接触生理盐水、血液、消毒剂等腐蚀性介质,同时还要承受高温高压灭菌、紫外线消毒等反复消毒流程,若表面耐腐蚀性能不足,易出现锈蚀、氧化等问题,不仅会降低零件使用寿命,还可能导致有害物质析出,危害患者安全。例如,手术器械的不锈钢零件需通过表面处理提升耐腐蚀性,避免在反复灭菌后出现表面剥落、锈蚀;体外诊断设备的流道零件需耐受酸碱试剂侵蚀,确保检测结果的准确性。

无菌性是医疗设备零件的基本要求,尤其是直接接触患者伤口或体液的零件。表面处理需通过优化表面粗糙度、构建光滑表面或特殊抗菌涂层,减少细菌、微生物的附着与滋生,同时确保零件表面能够承受反复灭菌处理,在灭菌后仍能维持无菌状态。例如,输液器的管路接口零件需经过精密表面处理,保证表面光滑无毛刺,避免细菌残留;手术器械的表面需具备良好的可清洁性,便于术后彻底消毒。

此外,根据不同设备的功能需求,表面处理还需满足耐磨性、润滑性、导电性等特定性能要求。例如,人工关节的关节头零件需通过表面处理提升耐磨性,确保长期使用过程中不会因磨损产生碎屑;微创手术器械的传动零件需具备良好的润滑性,保证操作的灵活性与精准性;医疗电子设备的导电零件需通过表面处理优化导电性,确保信号传输的稳定可靠。

二、医疗设备零件表面处理的主流技术路径

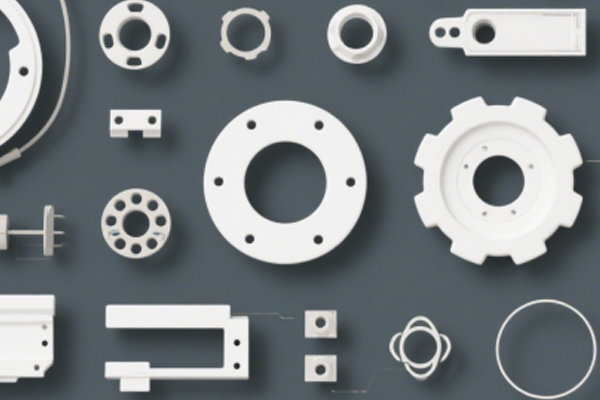

针对医疗设备零件的不同材质(如不锈钢、钛合金、陶瓷、聚合物等)与功能需求,行业内已形成一系列成熟的表面处理技术路径,涵盖机械处理、化学处理、物理气相沉积、化学气相沉积、涂层技术等多个领域,各技术路径具备不同的优势与适用场景。

机械表面处理是提升零件表面平整度与耐磨性的基础手段,广泛应用于医疗设备零件的预处理或精加工环节。常见的技术包括研磨、抛光、喷砂等。研磨与抛光技术可显著降低零件表面粗糙度,例如,人工关节的钛合金假体通过精密抛光处理,表面粗糙度可控制在Ra≤0.05μm,减少与关节窝的摩擦磨损;喷砂处理则通过高速喷射磨料对零件表面进行冲击,不仅能去除表面氧化皮、油污等杂质,还能形成均匀的微观粗糙表面,提升后续涂层的结合力,常用于植入式零件的预处理。

化学表面处理通过化学反应改变零件表面的化学组成与结构,提升其耐腐蚀性与生物相容性,适用于金属材质的医疗设备零件。常见的技术包括钝化处理、阳极氧化、化学镀等。钝化处理是不锈钢医疗零件的常用处理方式,通过在零件表面形成一层致密的氧化膜,显著提升其耐腐蚀性,例如,手术剪刀、止血钳等不锈钢器械经钝化处理后,可有效抵抗消毒介质的侵蚀;钛合金零件的阳极氧化处理可在表面形成一层多孔的氧化膜,不仅能提升耐腐蚀性,还能为后续生物活性涂层的沉积提供良好的附着基础,广泛应用于人工骨、牙种植体等植入式零件;化学镀镍磷合金技术可在零件表面形成均匀、致密的镀层,具备良好的耐腐蚀性与耐磨性,适用于医疗设备中的精密传动零件。

物理气相沉积(PVD)技术是制备高性能涂层的重要手段,具有涂层与基体结合力强、热影响区小、涂层成分可控等优势,适用于对精度要求较高的医疗设备零件。例如,采用PVD技术在手术器械刃口沉积TiN、TiAlN等硬质涂层,可显著提升刃口的硬度与耐磨性,延长器械使用寿命;在植入式零件表面沉积类金刚石涂层(DLC),可兼具良好的生物相容性与润滑性,减少植入后与人体组织的摩擦。此外,PVD技术还可用于制备抗菌涂层,通过在涂层中引入银、铜等抗菌元素,实现对细菌的有效抑制。

涂层技术中的生物活性涂层技术是提升植入式医疗设备零件生物相容性的关键技术。常见的生物活性涂层包括羟基磷灰石涂层、磷酸钙涂层等,这些涂层的化学成分与人体骨骼组织相似,能够促进人体骨细胞的粘附、增殖与分化,实现零件与骨骼的牢固结合。例如,人工髋关节假体的表面喷涂羟基磷灰石涂层后,可加速骨整合进程,提升假体的稳定性与使用寿命;牙种植体表面的生物活性涂层可促进牙龈组织与种植体的紧密结合,减少种植体周围炎的发生风险。

此外,针对聚合物材质的医疗设备零件,如一次性输液器、注射器等,常采用等离子体表面处理技术。该技术通过等离子体对聚合物表面进行改性,提升表面亲水性与粘结力,确保零件的密封性能与相容性,同时避免使用有害化学试剂,符合医疗领域的环保与安全要求。

三、医疗设备零件表面处理的质量控制与合规要求

医疗设备零件表面处理的质量直接关乎患者安全,因此,必须建立全流程的质量控制体系,并严格遵守相关行业标准与法规要求。质量控制需贯穿从原材料预处理到表面处理完成的各个环节,同时满足合规性审核的各项要求。

原材料预处理的质量控制是表面处理效果的基础保障。需对原材料的表面状态、化学成分、尺寸精度等进行全面检测,去除表面的油污、氧化皮、毛刺等杂质,确保原材料符合表面处理的要求。例如,钛合金植入件原材料需经过严格的表面清洁处理,避免油污残留影响后续阳极氧化涂层的结合力;不锈钢零件需去除表面的划痕、缺陷,确保钝化处理后氧化膜的均匀性。

表面处理过程中的参数控制是提升处理质量稳定性的关键。需对处理过程中的温度、时间、浓度、电压等关键参数进行实时监控与精准控制,避免参数波动导致表面处理效果不佳。例如,化学镀镍磷合金过程中,需严格控制镀液温度与pH值,确保镀层的厚度均匀性与成分稳定性;PVD涂层制备过程中,需控制真空度、沉积温度与溅射功率,保证涂层的硬度与结合力达标。同时,需定期对处理设备进行校准与维护,确保设备运行状态稳定。

成品检测是质量控制的最后一道防线,需采用高精度检测设备对表面处理后的零件进行全面检测,涵盖表面粗糙度、涂层厚度、耐腐蚀性、生物相容性等多个指标。例如,采用表面粗糙度仪检测零件表面粗糙度,确保符合设计要求;通过涂层测厚仪检测涂层厚度,保证厚度均匀且在规定范围内;采用盐雾试验、电化学测试等方法检测零件的耐腐蚀性;通过细胞毒性试验、致敏试验等生物相容性测试,验证零件与人体组织的相容性。

合规性要求是医疗设备零件表面处理的核心前提。全球各国对医疗设备都有严格的法规标准,如美国的FDA认证、欧盟的CE认证、我国的NMPA认证等,这些标准对医疗设备零件的表面处理工艺、材料选择、质量控制等都提出了明确要求。企业需建立完善的质量管理体系,确保表面处理过程全程可追溯,相关检测数据完整、准确,同时需对表面处理所使用的材料进行严格筛选,确保其符合医疗级标准,避免有害物质残留。

四、行业趋势:精准化、功能复合化与绿色化发展

随着医疗技术的不断进步,医疗设备正朝着微创化、精准化、智能化方向发展,这也推动着医疗设备零件表面处理技术向精准化、功能复合化与绿色化方向升级。

精准化是表面处理技术的核心发展方向。未来,将通过引入数字化、智能化技术,实现表面处理过程的精准管控与个性化定制。例如,借助数字孪生技术模拟表面处理过程,优化处理参数,确保涂层厚度、表面形貌等指标的精准控制;针对不同患者的个体差异,为植入式医疗设备零件提供个性化的表面处理方案,提升设备的适配性与治疗效果。

功能复合化是提升医疗设备零件性能的重要趋势。通过复合涂层技术,将多种功能集成于单一涂层,实现“生物相容性+耐磨性+抗菌性”等多重功能的协同提升。例如,在人工关节表面制备“生物活性涂层+润滑涂层”的复合涂层,既保证良好的骨整合性能,又能减少运动过程中的摩擦磨损;在手术器械表面制备“抗菌涂层+耐磨涂层”,既抑制细菌滋生,又延长器械使用寿命。

绿色化发展则响应了全球环保政策与医疗领域的安全要求。将逐步采用环保型处理工艺与材料,减少有害化学试剂的使用与废弃物的排放。例如,推广无铬钝化技术替代传统的铬酸盐钝化技术,避免铬离子对环境与人体的危害;采用水性涂层材料替代溶剂型涂层材料,降低挥发性有机化合物(VOC)的排放;开发节能型表面处理设备,降低能源消耗,推动医疗制造产业的绿色可持续发展。

结语:医疗设备零件表面处理是守护患者生命健康的关键环节,其技术水平直接决定了医疗设备的安全性与可靠性。在医疗技术不断进步的背景下,需持续深耕表面处理技术的研发与应用,强化质量控制与合规管理,推动技术向精准化、功能复合化与绿色化方向发展。未来,随着更多先进技术的融入,医疗设备零件表面处理将为医疗事业的发展提供更坚实的支撑,为患者带来更安全、更高效的医疗服务。