在医疗科技飞速发展的今天,医疗设备的性能与质量直接关乎患者的诊断准确性、治疗效果及生命安全。而医疗设备零件作为构成设备的基础单元,其加工的准确性与可靠性更是重中之重。从手术器械的精密刀具,到医用影像设备的核心部件,每一个零件都必须达到极高的制造标准。为确保医疗设备零件加工的准确性与可靠性,需要从材料选择、加工工艺、质量检测等多个环节进行严格把控。

材料选择是保障医疗设备零件质量的首要环节。医疗设备零件常与人体直接或间接接触,因此对材料的生物相容性、耐腐蚀性、无菌性等有着严苛要求。例如,用于植入人体的骨科器械,多采用钛合金或医用不锈钢等材料,这些材料不仅具备良好的力学性能,还能有效避免人体产生排异反应。在采购材料时,必须选择符合医疗器械生产质量管理规范(GMP)认证的供应商,并对每一批次材料进行严格的入场检测,包括化学成分分析、力学性能测试和生物安全性试验等,确保材料从源头上满足加工需求。

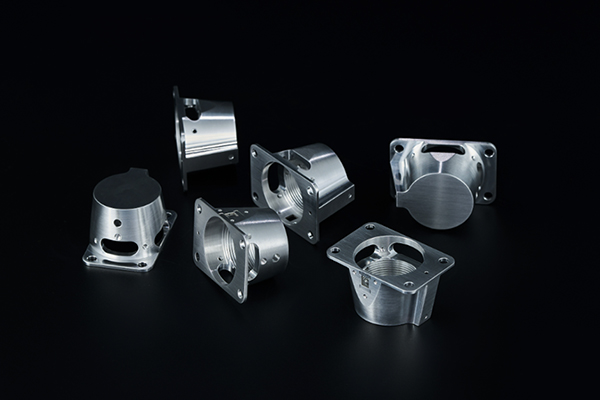

精密加工工艺是实现医疗设备零件准确性的核心支撑。医疗设备零件往往具有复杂的结构和微小的尺寸,对加工精度要求极高。以心脏支架为例,其管壁厚度通常仅为 0.1 - 0.15 毫米,且表面需加工出精细的网状结构,这就需要采用激光切割、电火花加工等特种加工工艺。激光切割具有高精度、非接触式加工的特点,能够在不损伤材料表面的情况下,实现对支架材料的精准切割;电火花加工则适用于复杂形状的微小零件加工,通过精确控制放电参数,可将零件尺寸误差控制在微米级。此外,在加工过程中,还需关注环境因素的影响,如在恒温恒湿的洁净车间内进行加工,减少温度变化和粉尘污染对零件精度的干扰。

严格的质量检测体系是保障医疗设备零件可靠性的关键防线。检测工作需贯穿零件加工的全过程,从原材料检测到成品出厂检测,每一个环节都不容疏忽。在工序检测阶段,利用高精度的影像测量仪、三坐标测量机等设备,对零件的尺寸精度、形位公差进行实时监测,一旦发现偏差及时调整加工参数。对于表面质量检测,除了常规的粗糙度测量,还需借助扫描电子显微镜(SEM)观察零件表面的微观结构,确保无裂纹、毛刺等缺陷。此外,针对医疗设备零件的特殊要求,还需进行功能性测试,如对注射器活塞进行密封性测试,对手术刀片进行锋利度和耐磨性测试,通过模拟实际使用场景,验证零件的性能可靠性。

过程控制与管理对保证医疗设备零件加工质量同样重要。建立完善的加工工艺文件和操作规范,确保每一个加工步骤都有章可循。同时,加强对操作人员的培训与考核,使其熟练掌握加工设备的操作技能和质量控制要点。引入先进的生产管理系统,实现对加工过程的实时监控与数据采集,通过分析加工数据,及时发现潜在的质量风险,并采取预防性措施。例如,利用统计过程控制(SPC)技术,对加工过程中的关键参数进行统计分析,绘制控制图,一旦数据超出控制范围,立即预警并进行调整。

医疗设备零件加工准确性与可靠性的保障,是一个系统且复杂的工程。只有从材料选择、加工工艺、质量检测到过程管理等各个方面进行全方位把控,严格遵循医疗器械相关标准与规范,持续优化加工技术和管理方法,才能制造出高质量、高性能的医疗设备零件,为医疗设备的安全可靠运行提供坚实保障,助力医疗事业的健康发展。