医疗设备零件加工对材料处理有着极为严苛的要求,这不仅关乎零件的性能,更直接影响到医疗设备的安全性与有效性,关乎患者的生命健康。从材料的精心挑选,到加工前、加工过程中以及加工后的一系列处理工序,每一步都不容有失。

一、材料选择

医疗设备所采用的材料种类繁多,常见的有铝合金型材、不锈钢、钛金属、工程塑料等医用材料。不同材料因其独特的性能,适用于不同类型的医疗设备零件。

金属材料:以 304 不锈钢为例,它有出色的耐腐蚀性,在医疗环境中,能有效抵御血液、盐水等液体的侵蚀,确保零件长期使用不被腐蚀损坏。其化学成分中 18% 的铬和 8% 的镍赋予了这种特性。同时,它还具备优良的成形性能以及生物相容性,在与人体组织接触时,几乎不会引起过敏或其他不良反应。因此,在外科手术器械,如剪刀、镊子、刀具等的制造中应用广泛,这些器械需承受高强度操作,304 不锈钢能保证器械在保持足够强度的同时,避免因磨损影响手术精确度;心脏起搏器等植入类医疗器械的外壳也常用 304 不锈钢制造,以确保在复杂生理环境中保持稳定性。具钛金属:质轻、强度高且生物相容性好,在骨科、牙科等医疗器械领域大显身手。例如在骨科植入物,像钢钉、钢板的制造中,钛金属不仅能提供必要的机械性能以承受骨骼负荷,还能确保长期接触人体后不引起排异反应。

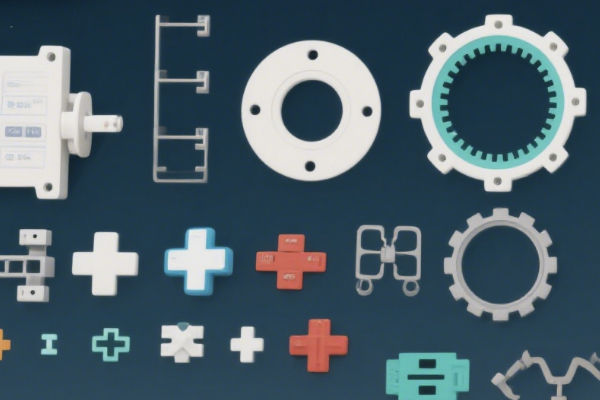

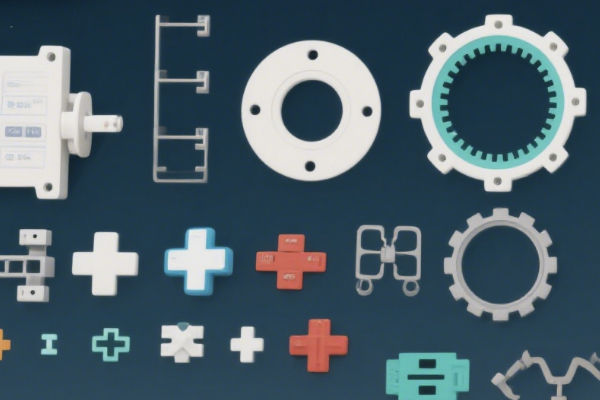

工程塑料:具有质量轻、耐高温、耐化学腐蚀、抗辐射性强、耐磨等诸多优良性能,可大量取代金属、陶瓷、木材等传统材料。像 PA、POM(赛钢)、PC、PMMA(有机玻璃)等工程塑料,常用于制造输液器、注射器等一次性医疗器械,以及实验室器皿、医用塑料瓶等。其中,PEEK、PPSU、PEI、PTFE(特氟龙)、PVDF 等高温材料,凭借其特殊的耐高温性能,在一些对温度有特殊要求的医疗设备零件中得以应用。

在选择材料时,不仅要考虑材料本身的性能是否契合零件的使用场景与功能需求,还需关注材料的来源。无论是日标、美国标准还是德国标准的医用材料,都要从通过认证的专业采购渠道获取,且每次采购都要有原材料证书和品质保证,以实现全程追溯,确保材料质量可靠。

二、加工前处理

检验与质量把控:材料采购回来后,首要任务是进行严格的检验。对金属材料,需检查其硬度、强度、化学成分是否符合标准;对于工程塑料,则要检验其密度、熔点、热稳定性等指标。例如通过光谱分析仪对金属材料的化学成分进行精确分析,利用差示扫描量热仪(DSC)检测塑料材料的熔点和热稳定性。只有经检验合格的材料,才能进入后续加工环节,从源头上保障零件质量。

预处理:根据材料特性和加工要求,部分材料需要进行预处理。金属材料如不锈钢,可能需要进行退火处理,以消除材料内部的残余应力,改善其加工性能。通过将不锈钢材料加热到一定温度并保持一段时间,然后缓慢冷却,使材料内部组织结构均匀化,降低硬度,提高塑性,便于后续的切削、冲压等加工操作。对于一些工程塑料,可能需要进行干燥处理,去除材料中的水分,因为水分的存在可能会在加工过程中导致塑料出现气泡、变形等缺陷。例如,将吸湿性较强的 PA 塑料在 80 - 100℃的烘箱中干燥数小时,直至达到规定的含水率。

三、加工过程处理

切削液的选择与使用:在金属材料加工过程中,切削液起着至关重要的作用。以 304 不锈钢加工为例,由于其热传导性较差,加工时切削区温度迅速升高,若不及时冷却,刀具易发生热变形甚至提前磨损,还可能影响工件加工精度。因此,需选用合适的切削液。对于 304 不锈钢,可采用高压喷射冷却液或油基冷却液,它们能有效带走切削热,减少摩擦,延长刀具寿命,提高加工效率。冷却液的流量、压力等参数也需根据加工工艺和材料特性进行精确调整,确保冷却效果最佳。

加工参数优化:不同材料的加工参数差异较大。在加工不锈钢零件时,由于其硬度较高,为避免加工硬化带来的负面影响,通常需采用较低的切削速度和较高的进给量。例如在车削 304 不锈钢零件时,切削速度可控制在 50 - 80m/min,进给量为 0.2 - 0.3mm/r。而在加工铝合金零件时,因其硬度相对较低,可适当提高切削速度,一般在 150 - 250m/min,进给量也可相应调整,以提高加工效率,同时保证加工精度。对于工程塑料的加工,要考虑其热敏感性,避免加工过程中因温度过高导致材料变形。例如在铣削 PC 塑料零件时,切削速度不宜过高,一般控制在 80 - 120m/min,同时要选择锋利的刀具,减少切削力,降低材料发热。

特殊加工技术应用:对于一些形状复杂、精度要求极高的医疗设备零件,常需采用特殊加工技术。激光加工在医疗器械精密加工中应用广泛,尤其是在需要高精度切割复杂形状和细小孔洞时,激光切割能精确控制切割边缘的热影响区域,减少表面损伤,保持材料性能。电火花加工(EDM)是一种非接触加工方式,特别适用于硬度较高的材料,如 304 不锈钢。通过电火花放电腐蚀原理,可达到极高的加工精度,适用于复杂形状零件制造,且能减少刀具磨损,保证精度稳定。

四、加工后处理

去毛刺处理:医疗设备零件加工完成后,零件表面往往会存在毛刺,这不仅影响零件外观,还可能影响其性能和使用安全。去毛刺方法多样,对于不锈钢零配件,常见的有手工去毛刺、化学去毛刺和电解去毛刺。手工去毛刺成本可控,利用修边刀剔除毛刺,但效率较低,适用于小批量、形状简单零件。化学去毛刺基于电化学反应原理,对不锈钢材料制成的零件有序、有选择性地完成毛刺剔除作业,尤其适用于内壁毛刺和精密零件。电解去毛刺则是工具阴极接直流电源负极,工件接直流电源正极,电解液流过零件与正极之间,使毛刺发生化学反应被去除,从而获得光滑表面。

表面处理:为满足医疗器材零件的质量要求,常需进行表面处理。阳极氧化处理可在铝合金零件表面形成一层坚硬、致密的氧化膜,提高零件的耐腐蚀性、耐磨性和绝缘性,广泛应用于医疗设备的铝合金外壳、框架等零件。喷砂处理能使零件表面形成均匀粗糙的质感,增加零件表面附着力,同时改善外观,常用于一些对外观有特殊要求的医疗设备零件。喷漆可在零件表面形成一层保护膜,起到防腐、装饰作用,可根据不同需求选择不同颜色和性能的漆料。金属拉丝处理能使零件表面呈现出细腻的丝状纹理,提升零件的美观度,常用于医疗设备的装饰性部件。电泳处理可使零件表面形成均匀、致密的涂层,具有良好的耐腐蚀性和绝缘性,在医疗器械的金属零件表面处理中应用较多。电镀可在零件表面镀上一层其他金属,如镀铬可提高零件表面硬度和耐磨性,镀镍可增强零件的耐腐蚀性,根据零件使用要求选择合适的电镀工艺。

医疗设备零件加工的材料处理贯穿于整个加工流程,从材料的起始选择到最终成品的表面处理,每一个环节都紧密相连且至关重要。只有对每个环节进行精细把控,严格遵循相关标准和规范,才能确保加工出的医疗设备零件质量上乘,进而保障医疗设备的安全、有效运行,为医疗行业的发展提供坚实支撑。