在现代医疗技术飞速发展的浪潮中,医疗设备的性能与精度对于疾病诊断和治疗效果起着决定性作用。而这背后,医疗设备零件的制造工艺至关重要。智能化加工技术作为先进制造领域的前沿力量,正深刻变革着医疗设备零件的制造模式,带来诸多令人瞩目的应用突破。

高精度加工,保障设备性能核心

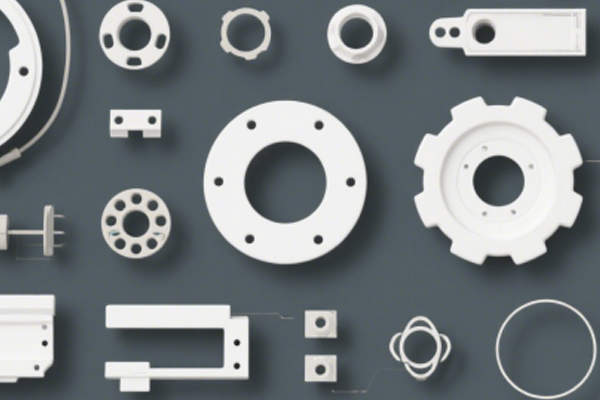

医疗设备零件加工精度的要求近乎严苛。以 CT 机的旋转机架为例,其关键零件的精度直接影响成像质量。传统加工方式受人为因素和设备固有误差影响,难以稳定达到亚微米级精度。智能化加工技术借助先进的数控系统和高精度传感器,实现对加工过程的实时监测与精准控制。通过智能算法自动调整刀具路径和切削参数,能将零件加工精度稳定控制在微米甚至纳米级别。这使得 CT 机的成像分辨率大幅提升,微小病灶也无所遁形,为早期疾病诊断提供了有力支持。

再如心脏起搏器的外壳制造,需在极小尺寸上实现高精度密封性能。智能化加工技术采用微纳加工工艺,利用激光束或电子束进行精细雕刻,精确控制外壳的尺寸和表面粗糙度,确保内部电路与外界环境有效隔离,保障起搏器长期稳定工作,为患者生命健康保驾护航。

复杂结构制造,拓展设备设计边界

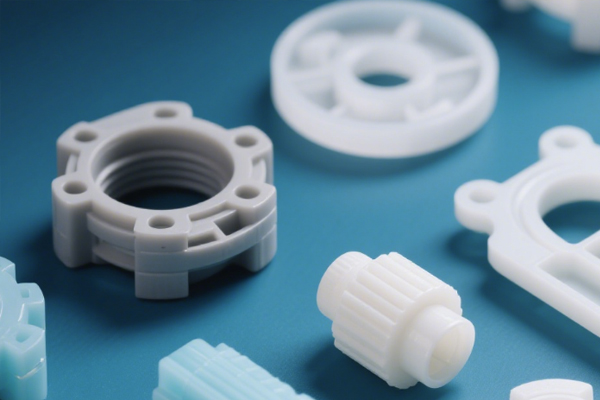

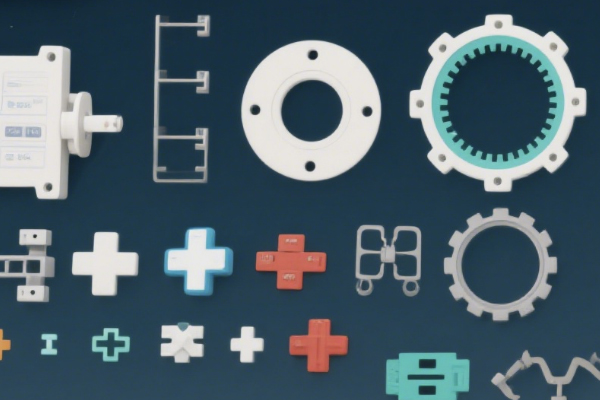

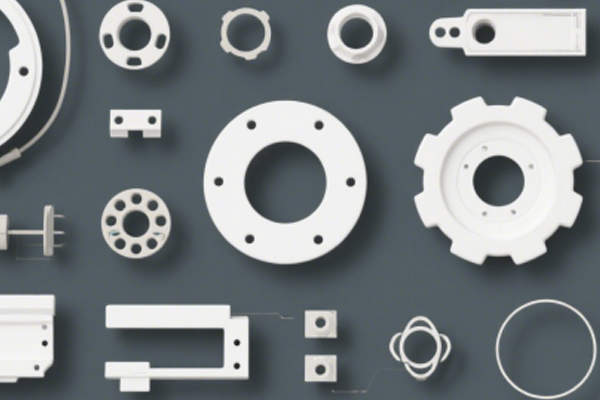

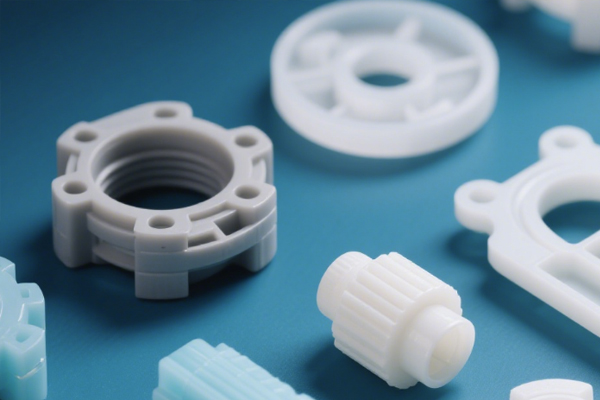

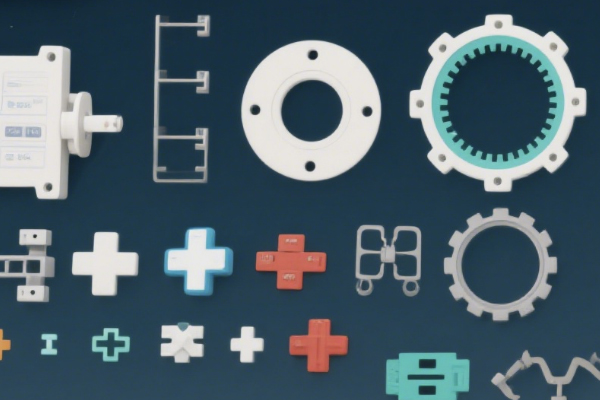

现代医疗设备的创新发展,催生了越来越多复杂结构的零件需求。智能化加工技术凭借其强大的柔性制造能力,在复杂结构制造方面优势尽显。多轴联动加工中心配合智能化编程软件,能够轻松应对复杂曲面和异形结构的加工挑战。例如,3D 打印技术作为智能化加工的典型代表,可根据数字化模型,通过层层堆积材料的方式直接制造出具有复杂内部结构的医疗器械零件,如个性化定制的骨科植入物。这些植入物能根据患者骨骼的具体形状和力学需求进行精准设计,不仅提高了植入手术的成功率,还显著改善了患者术后的康复效果。

此外,在微创手术器械的制造中,智能化加工技术能够制造出具有微小关节和复杂运动机构的零件,使器械在狭小的人体腔道内实现灵活操作,降低手术创伤,提高手术的精准度和安全性。

高效生产,满足医疗市场需求

医疗设备市场需求庞大且增长迅速,传统加工方式效率低下,难以满足大规模生产需求。智能化加工技术通过自动化生产线和智能物流系统,实现了医疗设备零件的高效生产。自动化加工设备能够 24 小时不间断运行,且在加工过程中无需频繁人工干预,大大提高了生产效率。同时,智能化的生产管理系统可实时监控生产进度、设备状态和质量数据,通过数据分析优化生产流程,减少生产环节中的浪费和延误。例如,在注射器等一次性医疗耗材的大规模生产中,智能化加工技术实现了从原材料到成品的快速、高效制造,确保市场供应的稳定性。

质量追溯与管控,严守医疗安全底线

医疗设备的质量安全关乎患者生命健康,容不得半点马虎。智能化加工技术为医疗设备零件制造带来了完善的质量追溯与管控体系。在加工过程中,每一个零件都被赋予唯一的身份标识,通过传感器和数据采集系统记录下从原材料采购、加工工艺参数到成品检测的全过程信息。一旦产品出现质量问题,可通过追溯系统快速定位问题根源,采取相应措施进行召回和改进。这种全流程的质量管控模式,有效保障了医疗设备的质量安全,让患者能够放心使用医疗设备进行诊断和治疗。

智能化加工技术在医疗设备零件制造中的应用突破,正从精度、结构、效率和质量等多个维度推动着医疗设备产业的升级发展。随着技术的不断创新与完善,必将为医疗领域带来更多先进、可靠的设备,造福广大患者。